Steigern Sie Ihre Wertschöpfung

Definition: Alles wofür der Kunde bereit ist Geld auszugeben, ist wertschöpfend.

Im Umkehrschluss muss daher alles, wofür der Kunde nicht bereit ist, Geld auszugeben, nicht wertschöpfend oder Verschwendung sein.

Verschwendungsfreie Produktion ist die Voraussetzung für ein Lean Unternehmen.

Hierzu muss aber erstmal verstanden werden, was mit „Verschwendung“ überhaupt gemeint ist.

Die 7 Verschwendungsarten in der Produktion sind:

- Überproduktion ( Es wird zu schnell und/oder zu viel produziert)

- Bestände (sie verdecken Prozessfehler)

- Transporte ( speziell innerbetrieblich zu einem hohem Prozentsatz unnütz)

- Wartezeit ( Mensch wartet auf Mensch, Mensch wartet auf Maschine, Maschine wartet auf Mensch etc.)

- Fehler /Ausschuss ( wird oft eher verwaltet als reduziert)

- Falsche oder zu komplizierte Prozesse – (weil historisch gewachsen)

- Suchzeiten : Suche nach Werkzeug, Fehlteile, Aufträge, dem Meister, …

Diese Verschwendung hat sich über Jahre hinweg eingeschlichen und ist nicht erst seit gestern vorhanden (Einstellung: „Das haben wir schon immer so gemacht“)

Angenommen, die Suchzeit Ihrer Mitarbeiter beträgt jeden Tag 30 %: Dann bedeutet das, dass Ihr Unternehmen bei einer 5 Tage Woche pro Mitarbeiter 1,5 Tage nur durch Suchen verschwendet werden.

Welchen Produktivitätsschub Sie erreichen, wenn Sie auch nur dieses eine Problem lösen würden, brauchen wir Ihnen nicht vorzurechnen, geschweige denn, wenn Sie alle Verschwendungsarten angehen.

Zur Verdeutlichung:

Konzentration auf Wertschöpfung bedeutet also nicht, die Maschinen schneller laufen zu lassen, sondern die Verschwendung zu eliminieren.

So erreichen Sie mit einem Minimalinvest eine signifikante Produktivitätssteigerung!

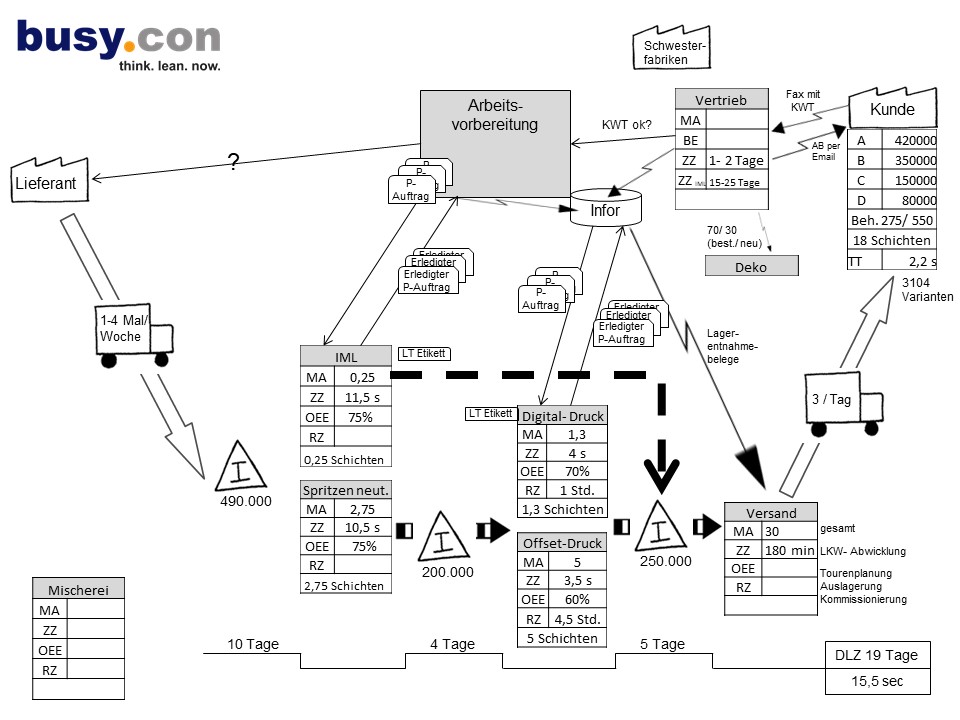

Um die Quellen der Verschwendung in Ihrem Unternehmen zu finden ist eine Wertstromanalyse zielführend.

Hier wird das Verhältnis von Wertschöpfung zu Nicht- Wertschöpfung in Ihrer Fabrik/ Unternehmen aufgezeigt.

Der Wertstrom wird gemeinsam mit Ihren Mitarbeitern vor Ort aufgenommen und gemeinsam ein Soll Wertstrom erarbeitet und danach Handlungsbedarfe festgelegt und priorisiert.

Die Mitarbeiter der busycon verfügen über eine umfangreiche Expertise im Roll Out von Lean Management, um Sie in Ihrer Organisation national und international unterstützen zu können, damit Sie nachhaltig größtmöglichen Erfolg am Markt haben.

Kürzere Durchlaufzeiten in den administrativen Prozessen:

Sie kennen die Situation zur Genüge: Die Durchlaufzeiten für einen Kundenauftrag oder die Entwicklungszeit für ein Neuprodukt sind zu lang. Ebenso haben Sie z.B. in der Lieferzeitenfindung mehrere Medienbrüche und haben den gleichen Vorgang durch diverse Loops mehrfach auf dem Tisch.

Nun liegt die Lösung nahe: Wir führen Lean Administration ein.

Hier muss man aber zuerst zwischen Lean Office und Lean Administration unterscheiden:

Steht bei Lean Office in erster Linie die Ordnung in Schränken und Tischen zur Reduktion von Suchzeiten im Fokus, konzentriert sich Lean Administration in erster Linie auf die Reduktion der Verschwendung in Prozessen und damit einer drastischen Reduktion von marktwirksamen Durchlaufzeiten.

Hier wird mittels „Swim – Lane“ oder Makigami Techniken zuerst mit Ihren Mitarbeitern der Ist – Prozess aufgenommen (Schaffung von Transparenz), dann die Verschwendung identifiziert und dann ähnlich wie beim Wertstrom zusammen mit Ihren Kollegen ein Soll-Prozess definiert.

Das Ergebnis ist eine stark verkürzte Durchlaufzeit, die sich in kurzer Zeit realisieren lässt.